|

Optimizasyon Metotlari

OPTİMİZASYON TEKNİKLERİ

VE SONLU ELEMANLAR PROGRAMI KULLANARAK OTOMOTİV SANAYİİNE UYGULANMASI

Çeşitli yüklere

maruz katı cisimlerde oluşan gerilmeler ve bu yüklerden oluşan

deformasyonlar, geometride meydana gelen değişimler, mevcut yükler altındaki

parçaların güvenli görev yapıp yapmayacağı, meydana gelen deformasyonların

kabul edilebilirliği yüzyıllar boyunca mühendis ve fizikçiler tarafından

analitik yöntemlerle çözmeye çalışılmıştır.

Bu çeşitli yükler

altında model üzerinde oluşan gerilme dağılımı, istenilen sınır değerleri

altında kalması sağlandıktan sonra, mevcut yükleri taşıyacak minimum ağırlık

ve en uygun tasarımın saptanması mühendislik problemleri acısından çok önemlidir.

Bu tip problemler optimizasyon problemleri olarak adlandırılırlar.

Bir problemi formüle

etmek, o problemi çözmek için gereken toplam çalışmaların %50sini oluşturur.

Tasarım optimizasyonunda da problemin doğru formüle edilmesi çok önemlidir.

Bir tasarım problemini tanımlamak icin;

Tasarım değişkenlerini,

Hedef fonksiyonlarını,

Tasarım sınırlamalarını,

tanımlamak

gerekmektedir.

ilk olarak

sistemi tanımlamak için, dizayn değişkenleri olarak isimlendirilen bir değişken

seti belirlenir. Daha sonra bu değişkenlere tahmini olarak sayısal değerler

atanarak sistem oluşturulur.

Bütün

sistemler, kaynaklar, malzeme dayanımı, sistemin cevabı, sistem elemanlarının

boyutları vb. bazı dizayn sınırlamaları içerisinde çalışacak şekilde

tasarlanır. Bu sınırlamalar dizayn değişkenlerine bağımlı olarak tanımlanır.

Eğer bir dizayn tüm sınırlamaları sağlıyorsa, sistem uygun veya çalışabilir

(feasible)dir. Eğer belirtilen sınırlamaları sağlamıyorsa sistem uygun

değildir ve uygun olmayan veya çalışamaz (infeasible) olarak isimlendirilir.

Bulunan uygun dizaynlarından biri kullanışlıdır.

Bütün tasarım

problemleri bir hedef fonksiyonuna sahiptir. Ayrıca, bu fonksiyonların bir çoğu

kesin sınırlamalara sahiptir. Genel matematiksel programlama problemlerinde

tanımlanan çözüm vektörü X*={X1*,

X2*,....,Xn*}, hedef fonksiyonunu

F(X) minimize etmektedir.

Elde edilen bir dizaynın

bir başka dizayndan daha iyi olup olmadığını anlayabilmek için bir kritere

ihtiyacımız vardır. İşte bu kritere hedef fonksiyonu denir. Hedef

fonksiyonu da dizayn değişkenlerine bağlı olarak tanımlanır.

Bu bölümde ise optimizasyon

metotlarının otomotiv sektörüne uygulamaları anlatılacaktır. Bunun için

kamyonlarda kullanılan bir ana makas bağlantı braketinin optimizasyon analizi

yapılarak braketin optimum saç kalınlıkları bulunacaktır.

2. Optimizasyon

Metotları

Optimizasyon

problemlerini çözmek amacıyla kullanılan optimizasyon metotları üç ana başlık

altında toplanmaktadır. Bu metotlar şu şekilde sınıflandırılmaktadır:

- Sıfırıncı Mertebe Metodu

- Birinci Mertebe Metodu

- İkinci Mertebe Metodu

- Sıfırıncı Mertebe Metodu

Sıfırıncı mertebe

metotları, tasarım problemlerinin en basit tipi olarak sınıflandırılabilir.

Bu metotların

avantajları, güvenilir ve kolay programlanabilir olmasıdır. Sürekli devam

etmeyen, yarıda kesilen problemler için çok iyi sonuçlar elde edilmektedir.

Fakat, çok küçük uygulamalar için bile bir çok fonksiyon

istemektedir.

Ayrıca, bu

fonksiyonların oluşturulması uzun zaman aldığından dolayı, bu metotların

üstün yanlarını gölgede bırakmaktadır.

Birinci mertebe

metotları, en çok kullanılan optimizasyon metotlarından olup, birinci

mertebe eğim (gradient) bilgisi istemektedir. Sıfırıncı mertebe metotlarına

göre çok etkili ve uygulanması çok basit olan metotlardır. Eğim (gradient)

vektörü hedef fonksiyonunun türevinden oluşmaktadır. Bu vektörü şu şekilde

gösterebiliriz:

İkinci Mertebe Metodu

(Newton'un Metodu)

Birinci türev sadece

dikey azalma metodunda arama yönünü tayin etmek amacıyla istenmektedir. İkinci

mertebe türev bilgilerinin kullanımı için yakınsama oranı kayda değer

anlamda geliştirilmektedir. Bu metotta bir fonksiyon ikinci mertebe Taylor

Serilerinin genişletilmesi hali olarak şu şekilde yazılır.

3. Ana Makas Bağlantı

Braketinin Optimizasyon Analizi

Optimizasyon metotlarının

sonlu elemanlar metodu kullanılarak uygulamalarına

Kamyonlarda kullanılan

ana makas bağlantı braketinin optimum saç kalınlıklarını belirlemek amacıyla

optimizasyon analizleri yapılmıştır.

4. Ana Makas Bağlantı

Braketinin katı Modelinin Oluşturulması

Optimizasyon analizinde kullanılacak

olan parçanın katı modeli Autodesk Mechanical Desktop programında hazırlanmış

olup, Ansys analiz programı içerisine SAT formatında transfer edilmiştir.

Ansys içerisinde sonlu elemanlar modeli hazırlanmaya başlamadan önce model

üzerinde değişiklik yapmak; sonlu

elemanlar modelinin hazırlanması ve çözüm zamanının azaltılması açısından

faydalı olacaktır. Parçanın şekli itibariyle kabuk teorisine uygundur. Bu yüzden

öncelikle katı olarak gelen modelin dış yüzeyleri kullanılarak kabuk

modeli elde edilmiştir.

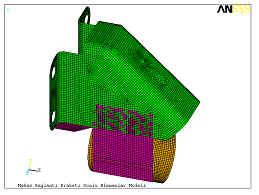

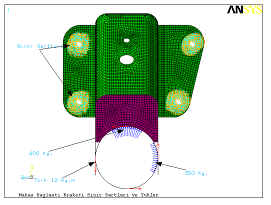

Parçaların sonlu

elemanlar modeli Şekil 1.de görülmektedir.

Şekil 1. Makas Bağlantı

Braketi Sonlu Elemanlar Modeli

5. Malzeme Özellikleri

Bu analizlerde

kullanılan parçaların saç kalınlıkları ve malzeme özellikleri Çizelge 1

de görülmektedir. Bu parçanın optimizasyon analizleri yapılacağından

braketi oluşturan saç kalınlıklarının tasarım değişkeni olarak tanımlanması

gerekmektedir. Ayrıca, bu tasarım değişkenleri analiz sırasında kullanılacağından

birer parametreye atanması gerekmektedir. Burada,

Çizelge 1. Saç Kalınlıkları

ve Malzeme Özellikleri

|

|

Braket |

Silindir |

Destek Parçaları |

|

Elastisite Modülü |

210.109 Pa |

210.109 Pa |

210.109 Pa |

|

Poisson Oranı |

0.3 |

0.3 |

0.3 |

|

Yoğunluk |

7860 Kg/m³ |

7860 Kg/m³ |

7860 Kg/m³ |

|

Akma Mukavemeti |

240 MPa |

240 Mpa |

240 Mpa |

|

Saç Kalınlığı |

6 mm |

7 mm |

5 mm |

t1 = 5

mm (Destek parçası saç kalınlığı)

t2 = 6

mm (Braket saç kalınlığı)

t3 = 7

mm (Silindir saç kalınlığı)

6. Sınır Şartları

Ana makas bağlantı

braketi, üzerinde bulunan dört adet delik kullanılarak cıvatalar vasıtasıyla

şasiye bağlanmaktadır. Bu analizde şasi üzerinde oluşacak gerilme dağılımı

bizim için önemli olmadığından şasi modellenmemiştir.

Silindirin iç yüzeyinden

yukarı doğru 600 Kg.lık bir yük, yana doğru 300 Kglık bir başka yük

ile birlikte 12 Kg.mlık bir tork yapı üzerine aynı anda uygulanmaktadır.

Sınır şartları ve yükleme durumları Şekil 2de görülmektedir.

Şekil 2. Makas Bağlantı

Braketi Sınır Şartları ve Yükleme Durumları

7. Analiz Sonuçları

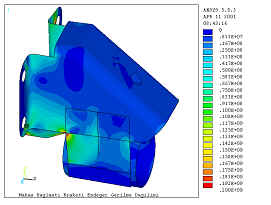

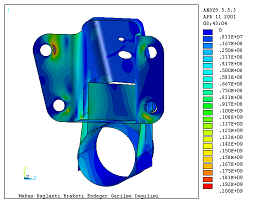

Yukarıdaki yükleme

durumlarına ve sınır şartlarına bağlı olarak çözdürülen model üzerindeki

gerilme dağılımı Şekil 3. ve Şekil 4te görülmektedir. Maksimum

gerilme 200 Mpadır.

Şekil 3. Makas Bağlantı

Braketi Eşdeğer Gerilme Dağılımı

Maksimum gerilme Şekil

3 te görüldüğü gibi destek elemanın yan braketle birleştiği noktada görülmektedir.

Optimizasyon

analizlerinde maksimum gerilme değeri durum değişkeni olarak tanımlanmaktadır.

Durum değişkenler tasarım değişkenleri ile değiştiğinden bu değerinden

parametrik olarak tanımlanması gerekmektedir. gerilme değerinin parametrik

olarak tanımlanması Ansys programı içerinde paramatreler bölümden gerçekleşmektedir.

Bunun sebebi maksimum gerilme değerinin yerinin değişken olmasıdır.

Hedef fonksiyonumuz

minimum hacim olduğundan toplam hacim değerinin de parametre olarak atanması

gerekmektedir.

Şekil 4. Makas Bağlantı

Braketi Eşdeğer Gerilme Dağılımı

8. Optimizasyon Analizleri

Ana makas bağlantı

braketinin statik analizi sonucu oluşan gerilme dağılımı şekil 4te görülmektedir.

Ana makasa bağlantı braketinin akma mukavemeti ve saç kalınlıkları Çizelge

2de görülmektedir.

Çizelge 2. Ana makasa

bağlantı braketi saç kalınlığı ve akma mukavemeti

|

|

Braket |

Silindir |

Destek Parçaları |

|

Akma Mukavemeti |

240 MPa |

240 Mpa |

240 Mpa |

|

Saç Kalınlığı |

6 mm |

7 mm |

5 mm |

- Tasarım değişkenleri

Bu parçanın

optimizasyon analizinde tasarım değişkenleri olarak sadece saç kalınlıkları

alınmıştır. Yapılacak analiz sonucunda optimum saç kalınlıklarının

bulunması istenmektedir. Bu yüzden kullanılan tasarım değişkenleri;

t1=5 mm t2=6 mm t3=7

mm

Bu değişkenler için

kullanılan tasarım sınırlamaları ise;

olarak belirlenmiştir.

- Durum değişkenleri

Ana makasa bağlantı

braketinin akma mukavemeti 240 Mpa olduğundan istenen maksimum gerilme 240

Mpa olarak belirleyebiliriz. Parça üzerinde uygulanan sınır şartları

nedeniyle sınır şartlarının uygulandığı noktalarda bölgesel yüksek

gerilmeler çıkmaktadır. Bu yüksek gerilmeler gerçekte yoktur sadece parçanın

bu noktalardan tutulması sebebiyle oluşan

gerilmelerdir. Optimizasyon analizleri sırasında bu yüksek gerilme değerleri

dikkate alınmayacaktır.

- Hedef fonksiyonu

Hedef fonksiyonu

gerilme değerinin verilen sınırlar içinde kalması ile minimum saç kalınlığı

bulunması istenmektedir. Bunun için minimum saç kalınlığı minimum

hacim demektir. Bu durumda hedef fonksiyonu minimum hacimdir.

- Optimizasyon metodu

Bu analizde Alt

problem yaklaşımı metodu kullanılmıştır. Bu metot hakkında ayrıntılı

bilgiler bölüm 3 ve bölüm 5te verilmiştir.

Alt problem yaklaşımında

kullanılan maksimum iterasyon sayısı 30 olarak alınmıştır.

- Analiz sonuçları

Yapılan

optimizasyon analizi sonucu elde edilen sonuçları Çizelge 3. te

verilmiştir.

Çizelge 3 Alt

problem yaklaşımı tasarım değişkenleri setleri

| |

SET 1 |

SET 2 |

SET 3 |

|

Gerilme |

0.27322E+09 |

0.26964E+09 |

0.26563E+09 |

|

t1 |

0.49864E-02 |

0.53472E-02 |

0.51924E-02 |

|

t2 |

0.59760E-02 |

0.59144E-02 |

0.60751E-02 |

|

t2 |

0.91058E-02 |

0.70820E-02 |

0.74269E-02 |

|

Hacim |

0.32919E-03 |

0.30832E-03 |

0.31455E-03 |

| |

SET 4 |

SET 5 |

SET 6 |

|

Gerilme |

0.31834E+09 |

0.25338E+09 |

0.24733E+09 |

|

t1 |

0.53478E-02 |

0.48203E-02 |

0.52282E-02 |

|

t2 |

0.50067E-02 |

0.65855E-02 |

0.65083E-02 |

|

t2 |

0.72036E-02 |

0.73732E-02 |

0.67073E-02 |

|

Hacim |

0.28619E-03 |

0.32227E-03 |

0.31773E-03 |

| |

SET 7 |

SET 8 |

SET 9 |

|

Gerilme |

0.24545E+09 |

0.24083E+09 |

0.23964E+09 |

|

t1 |

0.52381E-02 |

0.52511E-02 |

0.51313E-02 |

|

t2 |

0.65486E-02 |

0.66607E-02 |

0.67659E-02 |

|

t2 |

0.66812E-02 |

0.65597E-02 |

0.65189E-02 |

|

Hacim |

0.31860E-03 |

0.32025E-03 |

0.32091E-03 |

- Sonuçların yorumlanması

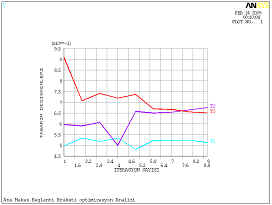

8 iterasyon sonunda en

iyi tasarım değişkenlerine ulaşılmış ve iterasyon durdurulmuştur. Çizelge

4te bu parçanın optimizasyonu işleminde bulunan en iyi tasarım değişken

seti görülmektedir.

Çizelge 4. En iyi tasarım

değişkeni tasarım seti

| |

SET 8 |

|

Gerilme |

0.24083E+09 |

|

t1 |

0.52511E-02 |

|

t2 |

0.66607E-02 |

|

t2 |

0.65597E-02 |

|

Hacim |

0.32025E-03 |

Ana makas bağlantı

breketinin ilk haldeki durumu gerilme bakımından mukavemetsiz olduğu görülmektedir.

Bu durum için yapılan optimizasyon analizinde gerilme değerinin akma

mukavemeti değerini altına düşmesi amaçlanmaktadır. Bu amaça ulaşmak için

kriterimiz minimum hacimdir.

Tasarım değişkenlerinin

başlangıç değerleri;

t1=5 mm t2=6 mm t3=7

mm

analiz sonuçlarında

oluşan yeni tasarım değişkenleri ise;

t1=5.2515 mm t2= 66 mm t3=

5597 mm

olarak bulunur. Burada;

braketin ve silindirin saç/et kalınlıkları artmasına rağmen destek parçasının

gerilme değeri düşmektedir.

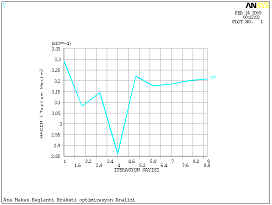

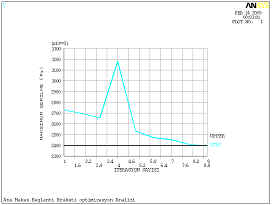

Şekil 7 ve Şekil 8 de

Hacim ve Gerilme değişimi görülmektedir. Bu iki şekil incelendiğinde Hacim

miktarının minimum olduğu dördüncü iterasyonda gerilme değeri maksimum

olup akma mukavemetinin üzerindedir. İstenen şartların hepsini aynı anda sağlayamadığından

dolayı iterasyonlara devam edilmiştir.

Gerilmenin akma

mukavemetinin altına düştüğü sekizinci iterasyon verilen kısıtlamaların

hepsini aynı anda sağladığından analiz sonuçlandırılmıştır.

Sonuç olarak; gerilme

bakımından akma mukavemetinin altında maksimum gerilme değerine sahip,

minimum hacimli tasarım değişkenleri bulunmuştur.

Şekil 5. Tasarım değişkenlerinin

değişimi

Şekil 6 Hacim değişimi

Şekil 7. Gerilme değişimi

|